在食品、药品、医疗器械等对密封性要求极高的行业中,包装的完整性直接关系到产品的安全性、保质期及用户体验。负压法密封性测试仪作为检测包装密封性能的核心设备,通过模拟内外压差环境,快速、精准地识别泄漏点,为产品质量控制提供科学依据。本文将结合国家标准与行业应用,深入解析负压法测试的原理、技术要求,并以泉科瑞达LEAK-01仪器为例,探讨其在多场景中的创新实践。

一、负压法密封性测试的标准体系

负压法密封性测试的核心原理是通过抽真空形成内外压差,观察包装样品在负压环境下的泄漏现象(如气泡逸出或形状变化)。这一方法已被纳入多项国内外标准,成为行业通用的检测方案:

GB/T 15171《软包装件密封性能试验方法》

该标准明确规定了负压法的测试流程:将样品浸入水中,对真空室抽真空至设定值(通常为-20 kPa至-80 kPa),保持一段时间后观察气泡逸出情况或样品形状回复状态,判定密封性能是否合格。

ASTM D3078《塑料薄膜和薄片泄漏检测标准测试方法》

针对软包装泄漏检测的国际标准,要求设备具备高精度真空控制(0~-90 kPa)及分段保压功能,确保测试结果的可重复性与可追溯性。

GB/T 27728《包装密封性测试方法》

重点强调对水渗透和微小泄漏的检测能力,要求测试设备配备高灵敏度压力传感器(分辨率≤0.1 kPa)及自动化数据记录功能。

这些标准共同构建了负压法测试的技术框架,为设备研发、检测流程规范化提供了依据。

二、负压法测试仪的技术要求与行业应用

负压法密封性测试仪的技术性能直接影响检测结果的准确性,其核心设计需满足以下要求:

高精度真空控制:真空度范围需覆盖0~-90 kPa,分辨率不低于0.1 kPa,确保不同包装类型的测试需求。

自动化操作:支持参数预设、自动抽真空、保压计时及反吹卸载功能,减少人为误差。

数据可追溯性:内置微型打印机或数据导出接口,满足医药、食品行业的合规要求(如GMP、电子签名)。

应用场景:

食品行业:检测真空包装袋、充氮包装袋的密封性,防止氧气渗入导致食品氧化变质。

药品行业:评估铝箔泡罩、玻璃瓶、输液袋的完整性,确保药品在运输和储存中的稳定性。

医疗器械:验证无菌包装的密封性能,避免微生物污染。

电子元器件:测试防水外壳、传感器的密封性,保障设备在潮湿环境下的可靠性。

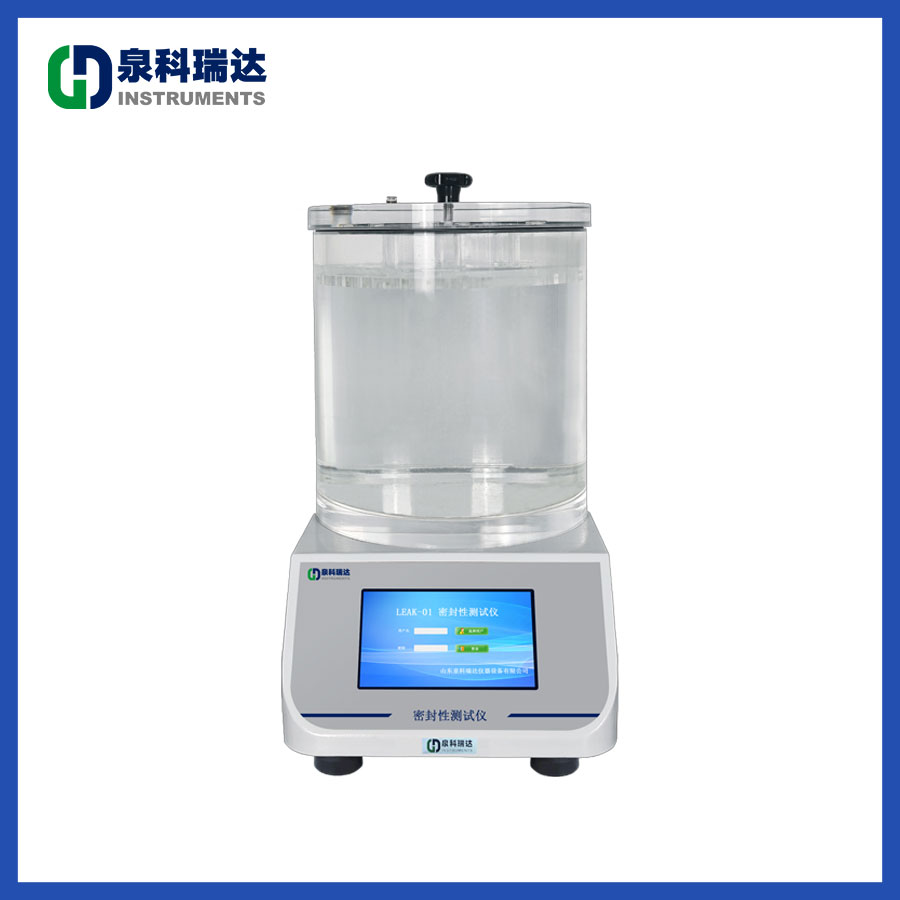

三、泉科瑞达LEAK-01负压法密封性测试仪的技术创新与实践优势

作为国内领先的密封性检测设备,泉科瑞达LEAK-01仪器深度融合负压法测试原理与智能化技术,为多行业提供高效解决方案:

1. 多模式测试,精准定位泄漏临界值

LEAK-01支持常规密封测试与梯度(多级)测试双模式:

常规模式:快速判定样品是否合格,适用于生产线批量检测(如食品包装袋的日常质检)。

梯度模式:通过分阶段施加不同真空度(如-20 kPa→-50 kPa→-80 kPa),模拟包装在极端运输或储存条件下的压力变化,精准找出泄漏压力的临界值,为工艺优化提供数据支持。

2. 高精度传感与自动化控制

0.1 kPa级压力传感器:采用进口高精度传感器,分辨率高达0.01 kPa,确保检测数据的稳定性与重复性。

智能控制系统:7英寸彩色触摸屏支持参数一键设定(真空度、保压时间等),测试过程全自动完成,减少人工干预。

自动恒压补气:在保压阶段动态维持真空度,避免因压力波动导致误判。

3. 广泛适用性与合规性设计

多样化测试腔:标配Φ270 mm×210 mm真空室,支持定制更大尺寸(如Φ460 mm×330 mm),适配食品包装袋、医疗器械、电子元器件等多种样品。

合规性功能:

内置微型打印机,快速输出实验报告。

选配GMP软件系统,支持数据导出、电子签名及审计追踪功能,满足医药行业法规要求。

四级操作权限管理,防止非授权人员误操作。

四、结语

随着食品、药品安全标准的提升及智能制造的推进,负压法密封性测试仪正朝着高精度、自动化、数据互联方向发展。泉科瑞达LEAK-01负压法密封性测试仪凭借其多模式测试能力、智能化操作及合规性设计,已成为行业标杆。

0531-88905886